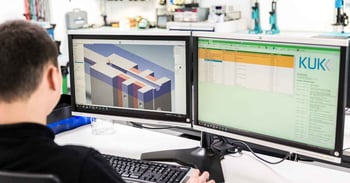

Comment les entreprises de haute technologie profitent de KUK en tant que sous-traitant

Au fil des ans, KUK Coils s'est fait un nom non seulement dans son activité principale de fabrication de bobines, mais aussi dans l'assemblage de modules complets, y compris les moteurs. Les entreprises des secteurs de l'automobile, de la technologie médicale et de l'industrie apprécient le réseau mondial de KUK, qu'elles utilisent en tant que sous-traitant.

De nombreuses entreprises technologiques, leaders dans leur niche, se concentrent sur le développement de nouveaux appareils et applications. Leur organisation et leurs processus ne sont pas efficacement configurés pour la production en série. Elles ne disposent souvent pas des capacités de production nécessaires, des canaux d'approvisionnement optimisés en termes de coûts ou des capacités logistiques. Ces tâches sont donc confiées à un sous-traitant tel que KUK Group, qui est un fabricant de premier plan de bobines et d'électronique spécifiques aux clients. "De nombreux leaders du secteur veulent être les meilleurs dans leur catégorie sans avoir à penser à la production. Ainsi, la force de nos clients, par exemple, est de développer le meilleur moteur", explique Andreas Breitenmoser, chef de produit industrie chez KUK Group. La force de KUK, quant à elle, est de produire un tel moteur de la manière la plus rentable possible.

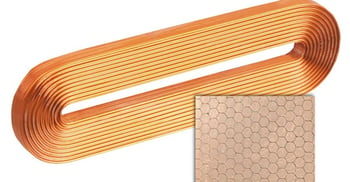

Partenaire de production pour une large gamme de tailles de séries

Alors que l'assemblage est souvent réalisé en interne dans les phases de développement et de présérie, il est absolument judicieux de confier la production de modules complets à un spécialiste de la fabrication externe au-delà d'un certain volume, poursuit M. Breitenmoser. Un développeur d'appareils peut être prêt à gérer l'approvisionnement et la production de 50 à 100 bobines, contrôleurs ou piles de tôles. Avec des quantités plus importantes, il atteint ses limites et il vaut la peine de faire appel à un partenaire externe afin de bénéficier de son expérience et de sa capacité pour une large gamme de tailles de séries. Cela inclut également le fait qu'un fabricant de premier plan peut fournir des informations importantes dès la phase de développement, ce qui s'avère ensuite être un grand avantage pour la production en série.

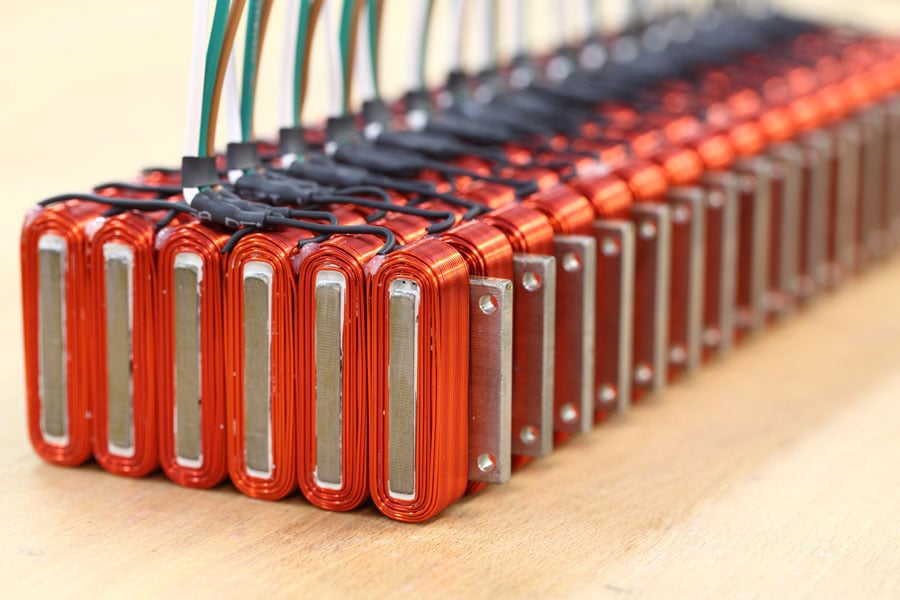

Un concept de sourcing adapté aux clients

Pour une entreprise de développement ou de fabrication d'équipements, cela présente le grand avantage de n'avoir à se procurer qu'une seule pièce auprès d'un seul fournisseur au lieu d'innombrables pièces individuelles provenant de divers fournisseurs. Dans la plupart des cas, le client suggère des fournisseurs de la présérie. Un fabricant expérimenté de produits de bobinage et d'assemblages, tel que KUK Group, apporte en plus son réseau établi de fournisseurs, fournissant un concept d'approvisionnement qui est adapté de manière optimale aux besoins du client.

Une relation fournisseur à long terme qui se développe

Bien entendu, un tel partenariat de système ne naît pas du jour au lendemain. En général, une intégration qui s'approfondit constamment se déroule de la manière suivante : "Après l'enroulement de la bobine, un composant électronique est ajouté, comme l'assemblage de circuits imprimés. Vient ensuite, par exemple, l'encapsulation des moteurs préassemblés par le client. Enfin, la production complète, y compris l'ensemble de l'approvisionnement, peut être prise en charge", explique M. Breitenmoser. Le grand entrepôt de matériaux, avec plus de 10 000 composants différents en stock, est certainement un atout majeur.

Expérience et efficacité tout au long de la chaîne de valeur

Plus le nombre de pièces augmente, plus les exigences en termes de production, de logistique, de traçabilité ou d'emballage sont élevées. Ce sont souvent des facteurs auxquels on accorde peu d'attention pour les petites quantités, mais qui jouent un rôle essentiel dans la production en série. "Un client voulait livrer ses moteurs en palettes. De notre point de vue, cela n'avait aucun sens compte tenu de la taille du lot, du poids et de l'espace nécessaire. Nous avons donc défini une boîte adaptée avec le client", poursuit M. Breitenmoser, en rendant compte de son expérience avec les modules de bobines complets.

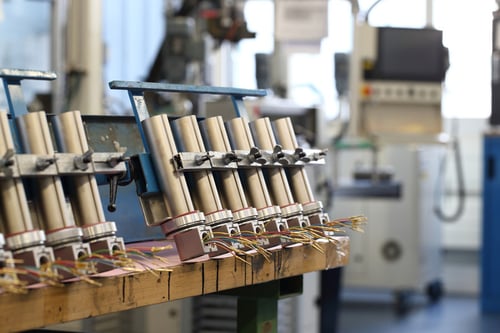

Un approvisionnement mondial pour les meilleurs produits

Un approvisionnement mondial pour les meilleurs produits

Dans plusieurs projets, KUK a également démontré comment elle peut répartir la production entre plusieurs usines selon les besoins du client, ce qui signifie, par exemple, le bobinage en Slovaquie, l'approvisionnement en composants en Chine et l'assemblage final en Suisse. Le sourcing global par excellence !

Comme toujours avec le KUK Group, toutes les commandes sont traitées sur une base purement spécifique au client. Ainsi, KUK peut s'adapter de manière flexible aux situations initiales les plus diverses. "De plus, nous sommes en mesure de relier la production réalisée chez nous à la chaîne logistique du client dans les délais et selon les besoins", déclare Breitenmoser comme atout supplémentaire.